Efficiënt engineeren: voorkom technische mankementen in jouw machine

Als je efficiënt engineert, gebruik je componenten en technologieën die voor een perfecte balans zorgen in jouw sensoroplossing. Zowel mechanisch, elektrisch als esthetisch. Maar belangrijker nog in serie maakbaar zonder technische mankementen. Het draait om een robuust design. Hoe werkt efficiënt engineeren bij een sensorintegratie?

De aanvang van zo’n project is cruciaal voor de verdere voortgang. Dit is het moment om de juiste keuzes te maken. Ben jij je bewust van de invloed van de omgevingsfactoren op de meetresultaten? Denk hierbij aan bijvoorbeeld vocht en temperatuurschommelingen. En heb jij nagedacht over het type ingangs- en uitgangssignaal?

Voorkom verrassingen in een later stadium van jouw sensorintegratieproject. Door het beantwoorden van de juiste vragen ben jij goed voorbereid. Zo integreer jij eenvoudig jouw betrouwbare componenten in jouw machine. Marie-José Wolters, Account Manager bij Sentech deelt met jou haar ervaring met efficiënt engineeren.

Maak de juiste keuzes door efficiënt engineeren

“Machines beter maken door de inzet van de juiste sensor, dat is de kern van onze activiteiten”, stelt Wolters. Als er een vraagstuk binnenkomt op het kantoor in Nieuwkuijk, kijken de engineers eerst welke sensortechnologie het meest geschikt is om het probleem op te lossen. “Dat is de basis, daar beginnen we mee. Vaak heeft een klant al een goed idee in welke richting het gaat. Maar omdat we meer gespecialiseerde sensorkennis in huis hebben, is het soms nodig dat we bijsturen.”

Het is in de stappen daarna waar de toegevoegde waarde van een sensor integrator echt naar boven komt. “De meeste sensoren worden geleverd met enkel een draad eraan, that’s it”, weet Wolters. “Maar wat doe je met het uitgangssignaal? Op welke manier integreer je zo’n sensor robuust in de toepassing? En hoe zorg je ervoor dat de gekozen sensor assembly ook volgens de richtlijnen wordt geproduceerd? Het is juist op die punten dat onze expertise het verschil maakt. Door de goede keuzes te maken aan de voorkant, neem je de klanten de meeste zorgen uit handen en boek je de meeste winst aan het einde.”

Het optimale ontwerp zonder concessies

The devil is in the details; dat geldt ook zeker voor het ontwerpen en produceren van sensor assemblies. “Als je als bedrijf nog nooit door dat proces bent gegaan of er niet goed over nadenkt, gaat het geheid fout”, heeft Wolters ervaren. “Het kleinste element kan al roet in het eten gooien.”

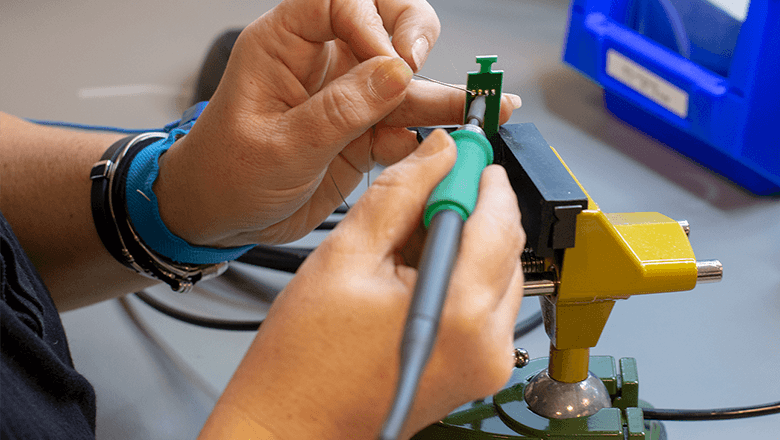

Dat begint al bij een ogenschijnlijk simpel onderdeel als de connector. “Een contact heeft typisch twee functies: hij zorgt voor een goede elektrische verbinding en voor een goede mechanische verbinding. Daarin zoek je het optimum, zonder concessies te doen”, legt Wolters uit. “Je moet bijvoorbeeld zorgen dat de doorsnede van draden matcht. Anders kun je nooit een goede krimp maken. Fabrikanten schrijven ook een optimale krimphoogte voor, een parameter waarop je het productieproces moet inrichten en waarop je continu moet controleren. Grotere partijen hebben vaak wel gespecialiseerde engineers in dienst die een connector goed kunnen selecteren, maar bij kleinere klanten ontbreekt die kennis volledig. Dan is het fijn dat we ze kunnen helpen en adviseren. En dat we alle processen goed kunnen inregelen.”

Efficiënt engineeren betekent werken volgens hoge kwaliteitsnormen, zoals IATF 16949. Alleen dan krijg je een betrouwbaar en duurzaam eindproduct.

Gegarandeerd waterdicht voor agro-toepassingen

Met een behoorlijk aantal klanten in de agro, zijn specifieke eigenschappen belangrijk. “In die markt zijn waterbestendigheid en waterdichtheid belangrijke eisen”, weet Wolters. “We stemmen dan af welke IP-klasse gewenst is. Daaruit volgen de voorwaarden voor de behuizing en de connectoren.”

Onlangs werkte Wolters voor een klant aan een sensoroplossing waarin dubbelkrimpen zaten. Dat zijn punten waarop twee draden samenkomen. “De ervaring leert dat er in zo’n dubbelkrimp een groot risico is dat er water tussen de sensordraden kruipt door capillaire werking. Daardoor kunnen ze gaan roesten, dus dat vraagt om maatregelen”, aldus Wolters.

In overleg met de klant en de Sentech-engineers is gekozen voor een speciale behuizing met een overmold. “In productie hebben we ervoor gezorgd dat alles netjes is uitgelijnd door gebruik te maken van een matrijs”, vertelt Wolters. “Eerst een matrijs met een mold, dan de PCB met alle elektronica en vervolgens een overmold. Zo kunnen we garanderen dat alles waterdicht is.”

Wat heb jij écht nodig?

Alles staat of valt met ‘de vraag achter de vraag’. “Dat klinkt wellicht als een cliché, maar het is wel echt waar”, lacht Wolters. “Terug naar de basis. Waarom vraag je dat? Wat heb je echt nodig? Zo kom je bij het beginpunt en stap je als gespecialiseerde kennispartner niet halverwege het traject in. En als er eenmaal een keuze is gemaakt, hoe integreer je de sensor dan in het systeem? Wat is er nog meer nodig om het sensorsignaal nuttig te gebruiken? Bij een machine kun je de elektronica onderbrengen in een PLC-kast, maar bij bijvoorbeeld een agrarisch voertuig ligt dat minder voor de hand. Met de klant gaan we samen op zoek naar de beste oplossing.”

Vrijwel altijd mondt dat uit in maatwerk, dat regelmatig verder gaat dan de specificaties die sensorleveranciers in hun productbeschrijving meegeven. Wolters: “We bouwen dan een testopstelling om de sensor uit te dagen en uitvoerig te onderzoeken of hij inderdaad kan wat wij van hem verwachten.”

Bij dat maatwerk komen heel wat expertises kijken. Voor een groot deel daarvan heeft Sentech eigen specialisten in huis. “Zo had ik pas een vraagstuk bij een optische sensor”, vertelt Wolters. “Direct zonlicht zou de meting kunnen verstoren. Dan stap ik naar een collega die vaker met dat bijltje heeft gehad en leg hem het probleem voor. Hij komt dan met allerlei oplossingen, van bouwstenen zoals kapjes en filters tot de keuze voor een signaalfrequentie waarop zonlicht minder invloed heeft. Linksom of rechtsom, het zit er bij Sentech ingebakken om verder te denken. Dat is de Sentech way of working.”

Efficiënt engineeren met deze bewezen methode

Het is jou nu wel duidelijk. Efficiënt engineeren begint bij de aanvang van een project. Dit is het moment waar de juiste vragen worden gesteld, om de betrouwbaarheid van jouw eindproduct te waarborgen.

Uiteindelijk gaat het om de balans tussen kwaliteit, kosten en doorlooptijd. Deze gaan nooit hand en hand met elkaar. Hoe vind je hierin het ultieme compromis? Laat je inspireren door onze methode, afkomstig uit de automotive branche, die jou helpt bij het beheersen van risico’s.

Ontwikkel in 5 fases een betrouwbare machine.