Jouw sensorvraagstuk opgelost met bewezen projectmanagement

Jouw sensorvraagstuk of uitdaging, noemen wij onze challenge. De weg naar de sensoroplossing die jij écht nodig hebt, raakt drie belangen: kosten, kwaliteit en levertijd. Deze gaan nooit hand in hand met elkaar. Hoe vinden wij samen met jou dat compromis? Met onze manier van werken, afkomstig uit de automotive branche, brengen wij risico’s in kaart en beheersen deze. Dit is hoe wij de kwaliteit van jouw eindproduct bewaken, en dit afwegen tegen kosten en doorlooptijd. Een samenwerking met jou als klant is hierbij onmisbaar!

Als (R&D) Engineer heb jij vaak al een mogelijke oplossing voor ogen. Maar is dit voor jou de allerbest passende oplossing? Misschien past een andere techniek beter in jouw applicatie, en is deze zelfs lager geprijsd.

Ook als Buyer wil je graag duidelijkheid over prijs, levertijd en kwaliteit. In onze manier van werken staat het signaleren en beheersen van risico’s centraal. Zó bewaken wij kwaliteit en zorgen wij voor een voorspelbare logistieke keten.

Verderop ontdek je de 5 fases van challenge naar jouw sensoroplossing. De samenvatting ervan lees je in deze infographic.

Balans tussen belangen

Naast het evenwicht tussen kosten, kwaliteit en levertijd, is het ook belangrijk om een balans te vinden tussen klantbelang, leveranciersbelang en het Sentech-belang.

Als belangen te ver uit elkaar liggen, kan het moeilijk zijn om bij elkaar te komen. Je bekijkt wat je kunt doen om elkaar wel te begrijpen. Als het uiteindelijk niet werkt, moet je zo eerlijk zijn om niet met elkaar verder te gaan.

Zelfs op intern niveau spelen er uiteenlopende belangen. Een Engineer wil altijd tot de beste oplossing te komen, omdat hij denkt vanuit technisch belang. Als iets goed is, zal hij alsnog zeggen: ‘Het kan beter’. Nadat de Engineer opnieuw veel uren spendeert in de ontwikkeling van het product, wordt het waarschijnlijk iets beter, maar ook onnodig duurder.

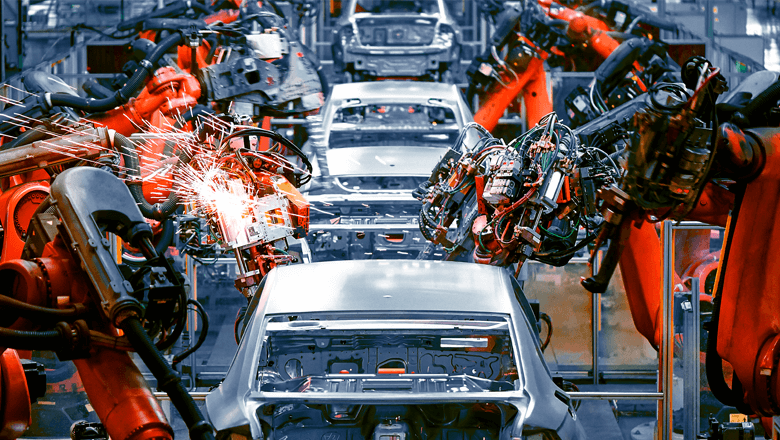

Autofabrikanten werken graag met bedrijven die IATF 16949 gecertificeerd zijn. Bovendien helpt deze norm om werkprocessen efficiënt en effectief in te richten.

Optimale werkprocessen

Samen met jou, brengen wij in kaart wat voor jou echt belangrijk is. Dit doen wij met onze werkprocessen, die zijn gebaseerd op de hoge kwaliteitsnormen van IATF 16949 (voorheen ISO TS 16949). Deze strenge normen bewaken wij met het ontwikkelproces APQP (Advanced Product Quality Planning).

Dit model is in de automotive branche door Ford, Chrysler en General Motors ontwikkeld om nieuwe producten op de afgesproken tijd en tegen de begrote kosten op te leveren. Door het volgen van de fases volgens APQP, brengen wij risico’s in kaart en beheersen deze.

Documenten in begrijpbare taal

APQP-documenten zijn in basis ingewikkeld om mee te werken. Er worden termen gebruikt die niet iedereen kent. Wij hebben dit model eenvoudiger gemaakt, zodat alle partijen hiermee efficiënt kunnen werken. Documenten en templates voor de processen zijn in begrijpbare taal geschreven.

Stappen schalen, nooit overslaan

Soms is het niet efficiënt om alle stappen van APQP uitgebreid te volgen. Afhankelijk van jouw verwachtingen op basis van kwaliteit, tijd en prijs, is het mogelijk om bepaalde stappen te schalen. Vanuit de gedachte ‘scale don’t skip’ slaan wij nooit stappen over, omdat wij altijd alle risico’s afwegen.

Bij iedere processtap, vragen wij onszelf in een multidisciplinair team af: ‘Gaan we deze stap volledig doen of kunnen we hem op een snellere manier doen?’. Wetende dat daar risico aan hangt”. Wij brengen de risico’s in kaart en wegen deze af tegen de kwaliteitsnormen die voor jou belangrijk zijn.

Als bijvoorbeeld de lengte van een product van belang is, dan is een ingangscontrole op afmeting zinvol. Op het moment dat bij de ingangscontrole al wordt opgemerkt dat het product te lang of te kort is, wordt er niet per ongeluk werk in gestoken en naar de klant gestuurd. Dat kost geld. Bovendien zijn er dan al uren aan besteed. Alles voor kwaliteitsborging. Er moet wel samen worden besloten of het risico hoog is of niet.

Als wij alle risico’s kennen, worden we er nooit door verrast.

In 5 fases van challenge naar sensoroplossing

Op basis van APQP doorlopen wij in een project 5 fases. Door het volgen van de fases, brengen wij risico’s tijdig aan het licht en maken deze beheersbaar. Zo ontvang jij jouw sensoroplossing tegen de afgesproken kwaliteit, prijs en doorlooptijd.

Fase 0: Probleemvraag in kaart brengen

Jij als Engineer komt in contact met ons, omdat je een bepaalde sensoroplossing nodig hebt. Misschien heb je al een mogelijke oplossing in gedachten. Maar is dit wel de beste oplossing voor jouw probleem?

Door het stellen van kritische vragen en door doorvragen, brengt ons Accountteam samen met jou in kaart wat jij écht nodig hebt.

Het belang van doorvragen

Kritische vragen stellen en doorvragen is belangrijk om risico’s inzichtelijk te maken. Zoals wanneer de klant vraagt om een waterdichte sensor. Waterdicht kent uiteenlopende gradaties: van regenwaterdicht (IP X3) tot drukwaterdicht (IP X8).

Door in deze situatie door te vragen, weten wij wat de klant bedoelt met waterdicht. De keuze hierin heeft ook invloed op de prijs.

Als de klant zegt ‘Ik wil een druksensor’ maar het blijkt dat hij een drukswitch nodig heeft. Dat klinkt misschien als een klein verschil. In kosten is er een groot verschil, want een sensor kan duurder zijn dan een switch.

Als wij een product leveren dat voldoet aan alle specificaties, maar niet past in jouw toepassing, hebben wij het niet goed gedaan.

Jouw challenge bespreken

Fase 0 eindigt met een open up meeting met het volledige projectteam: Sales, RD&E (Research & Development en Engineering), Supply Chain, Quality, Finance en Production. Hier pitchen wij de probleemvraag, en stellen de sensorexperts samen een oplossing voor. Dit leggen wij vast in het Product Initiatie Document (PID).

Fase 1: Haalbaarheid en offering

Sales draagt de verantwoordelijkheid over aan RD&E. In deze fase onderzoeken onze Project- en Production Engineers de haalbaarheid en capaciteit van een project.

Capaciteit

'Kunnen en willen we het maken' staat centraal bij capaciteit. Bijvoorbeeld: gaan we 100.000 producten maken, met een assemblagetijd van 20 minuten per stuk? Dat heeft gevolgen voor onze capaciteit. Misschien hebben we daar extra personeel voor nodig.

Technische en financiële haalbaarheid

Ook onderzoeken wij de technische haalbaarheid. De klant vraagt bepaalde specificaties. Kunnen wij dat maken? Is dat technisch haalbaar? Bij de financiële haalbaarheid bekijken onze sensorexperts samen met het Accountteam of we het product kunnen maken voor de besproken prijs.

Fase 2: Productdesign en ontwikkeling

Nadat wij de opdracht hebben ontvangen kunnen wij de concept projectplanning uitzetten. In deze fase wordt de doorlooptijd concreet: wij maken inzichtelijk wanneer welke projectresultaten worden opgeleverd, afgestemd op jouw behoefte. Projectresultaten lopen uiteen van documenten, tekeningenpakket tot samples of prototypes.

Prototype

Met een prototype laten wij jou als (R&D) Engineer een functioneel werkend product zien. Het prototype is nog niet gemaakt met de uiteindelijke middelen. Bijvoorbeeld als het uiteindelijke product moet worden gespuitgiet.

Dit is te duur om dat voor één stuk te doen. In dat geval printen we de behuizing met een 3D-printer. Daarom kan het materiaal en de kleur afwijken. Het geeft de klant tussentijds een indruk van hoe het product gaat worden. Hij kan er wel testjes mee doen: is dit hetgeen wat ik wil.

Design risico’s beheersen

Het afvangen van design risico’s doen we met het Design Failure Mode Effects Analysis (DFMEA). Risico’s prioriteren we op basis van Risk Priority Number (RPN). De hoogste RPN’s pakken wij sowieso aan om risico’s te verkleinen.

Het component is zodanig gevoelig voor trillingen, dat we verwachten dat het bij trillingen in die machine gaat afbreken. Als het risico te hoog is, bedenken wij een actie om dat risico te verkleinen. De beschrijving hiervan komt terug in het Control Plan.

Critical to quality

In deze fase draait het om product design. Hierbij gaat het om tekeningen en software die erin moet. Los van de tekeningen heb je het ook over kritische maten. Zoals bij het ontwikkelen van een load pin. De klant gebruikt die pin in een versnellingsbak. Er komen tandwielen over de pin, dus de passing heeft een bepaalde maattolerantie. Ook mag de pin niet licht doorbuigen. We beschrijven hier de kritische maten, oftewel wat ‘critical to quality’ is.

Fase 3: Procesdesign en ontwikkeling

Nu start het inrichten van het proces om de serie te produceren en assembleren. Aandachtig bewaken wij de kwaliteit, zoals is vastgesteld in de voorgaande fases. Details die ‘critical to quality’ krijgen extra aandacht in dit proces.

Proces risico’s beheersen

Alle proces gerelateerde risico’s worden afgevangen in het Proces Failure Mode Effects Analysis (PFMEA). Zoals wat er mis kan gaan als componenten bij ons binnenkomen in relatie tot de afspraken met onze leveranciers.

Bijvoorbeeld: we hebben het risico genomen om zaken te doen met een leverancier, die een levertijd tussen de drie en de vijf weken heeft. Maar we moeten aan onze eindklant iedere twee weken 200 sensoroplossingen leveren. Dan kan in het Proces FMEA naar voren komen dat we een grotere voorraad moeten aanleggen van producten van die leverancier. Zo hebben wij een buffer als de leverancier te laat levert.

Meetsysteem analyse

Met Measurement System Analysis (MSA) brengen we de betrouwbaarheid en reproduceerbaarheid van onze meetsystemen in kaart. We beheersen de variatie van onze meetsystemen, zodat bij iedere meting de kwaliteit van jouw eindproduct gelijk is. Ook als meerdere Assembly Engineers gegevens van hetzelfde meetsysteem aflezen.

Wij maken hier producten, waarbij het uitmaakt op welk moment van de dag wij meten. ’s Ochtends is het kouder dan ‘s middags. Soms is het dus belangrijk dat de assemblage onder een vaste temperatuur plaatsvindt.

Overdracht naar Production

Voor een geslaagde overdracht van Engineering naar Production, maken wij een werkinstructie voor jouw sensoroplossing. Daarnaast leert de Project Engineer de Assembly- en Test Engineers hoe ze het product moeten assembleren en testen.

Fase 4: Product- en procesvalidatie

Nu de mensen zijn getraind, beginnen we in de validatiefase met het produceren van een kleine serie, bijvoorbeeld 20 stuks. Met aandacht zorgen wij dat jouw eindproduct voldoet aan de gewenste kwaliteitseisen. Ook toetsen we de haalbaarheid, om de exacte doorlooptijd en prijs vast te stellen.

Haalbaarheid in tijd

Als je 100 sensoroplossingen per week moet maken, wil je weten of dat tijdtechnisch haalbaar is. We timen hoelang we er precies over doen. Zo weten we hoeveel stuks we per week kunnen maken en dat de kosten van de laatste calculatie gedekt zijn.

Kwaliteit bewaken

Bij een Statistical Process Control (SPC) stellen we de grenzen voor kwaliteit vast: hoeveel mag de kwaliteit afwijken? Met een regelkaart controleren we kwaliteitseisen die voor jouw product belangrijk zijn.

Bijvoorbeeld als de lengte van een product van belang is, stellen we vast hoeveel deze lengte mag afwijken. Dat controleren we met een regelkaart en testtool. Alles buiten de norm valt af.

Lessons learned meeting

Fase 4 ronden we af met een ‘lessons learned meeting’. Alle betrokken teamleden komen hier samen, ook jij als (R&D) Engineer schuift aan. We bespreken wat er goed ging, wat er minder goed ging en wat we de volgende keer anders moeten doen.

Het komt voor dat we een vibratietest in fase 4 hebben gedaan, maar achteraf gezien beter in fase 2 hadden kunnen doen. Zo verbeteren we continu onze werkprocessen.

Start serieproductie

Nu weten we tot in detail hoe wij jouw sensoroplossing moeten maken, en waar we rekening mee moeten houden. Ook is er nu zekerheid over de doorlooptijd en prijs. Op basis van deze gegevens stellen wij de offerte op voor de serieproductie.

Nadat wij jouw order ontvangen, start de afdeling Production met de serie-assemblage van jouw sensoroplossing.

Supply chain beheersen

Kwaliteit en het selecteren van de juiste leverancier gaan hand in hand met elkaar. Een leverancier levert kwalitatieve producten, met een afgesproken ppm-level van 6.000. Dus 6.000 parts per million mogen fout zijn. Onze klant vraagt voor zijn eindproduct 30 ppm. Dan doe ik liever zaken met een leverancier die mij wel 30 ppm kan leveren. Ook als die leverancier iets duurder is.

Het spanningsveld tussen Sales en Engineering

De belangen van Sales en Engineering liggen soms ver uit elkaar in een project. Sales wil flexibiliteit bieden voor de klant en Engineering houdt zich vast aan de processen, om kwaliteit te bewaken.

Als een klant vraagt om een product sneller te leveren, voert Sales de druk op bij Engineering om dit waar te maken. Omdat de verantwoordelijkheid voor kwaliteit bij Engineering ligt, volgen zij strak het proces. Deze processtappen kosten tijd, en dat snijdt soms de belangen van Sales.

Door dit spanningsveld vinden de teams een middenweg tussen flexibiliteit en doorlooptijd. Zij ontwikkelen hierdoor op een efficiënte manier de sensorassemblages, mét aandacht voor kwaliteit en kosten.

Integreer jouw sensoroplossing met succes!

Tijdens een sensorintegratieproject weeg jij steeds drie belangen af: kosten, kwaliteit en levertijd. Het kan een uitdaging zijn om hierin de juiste keuzes te maken. Wat zijn de risico’s en consequenties van mijn keuze? Is de technologie die ik gedachten heb, wel de juiste oplossing voor mijn toepassing?

Scrol door ons gratis e-book voor de antwoorden hierop. Ook lees je praktische voorbeelden van veel voorkomende sensorvraagstukken en oplossingen.

Verdiep jezelf in de wereld van succesvolle sensorintegratie en download direct het e-book.